Dec 24,2024

Les supports anti-vibration et les supports d'amortissement combinant à la fois du métal et du caoutchouc peuvent être construits soit en collant le caoutchouc au métal, soit en attachant le composant en caoutchouc au composant en métal par des moyens mécaniques.

Dans cet article, nous examinerons ce processus unique en détail et discuterons du procédé de collage du caoutchouc sur le métal, ainsi que de certains avantages de l'utilisation de caoutchouc lié au métal.

Spécification des matériaux en caoutchouc et en métal

Différents types et spécifications de caoutchouc et de métal sont choisis en fonction des exigences de la pièce finie, telles que ses conditions de travail environnementales et sa résistance à certains produits chimiques, par exemple.

L'acier doux est largement utilisé en raison de son efficacité coûts et de sa disponibilité, et le caoutchouc naturel est le plus souvent utilisé en raison de ses propriétés matérielles et de son avantage commercial. Cependant, différents types de composés de caoutchouc peuvent offrir des propriétés plus appropriées en fonction de l'application/usage final.

Comme différents matériaux ont des compositions chimiques différentes, il faut également prendre en compte l'agent de collage le plus approprié pour la combinaison caoutchouc/métal à utiliser. Cela est nécessaire pour s'assurer que la pièce fonctionne comme prévu et performe de manière optimisée et durable.

Comment le caoutchouc est collé au métal

Il existe plusieurs méthodes pour lier le caoutchouc au métal ; pour la fabrication de supports anti-vibration et d'amortisseurs de choc où une liaison forte et durable est requise, l'assemblage est généralement réalisé par vulcanisation.

Ci-dessous est un processus typique pour lier le caoutchouc au métal en utilisant la vulcanisation :

1. Préparation des métaux

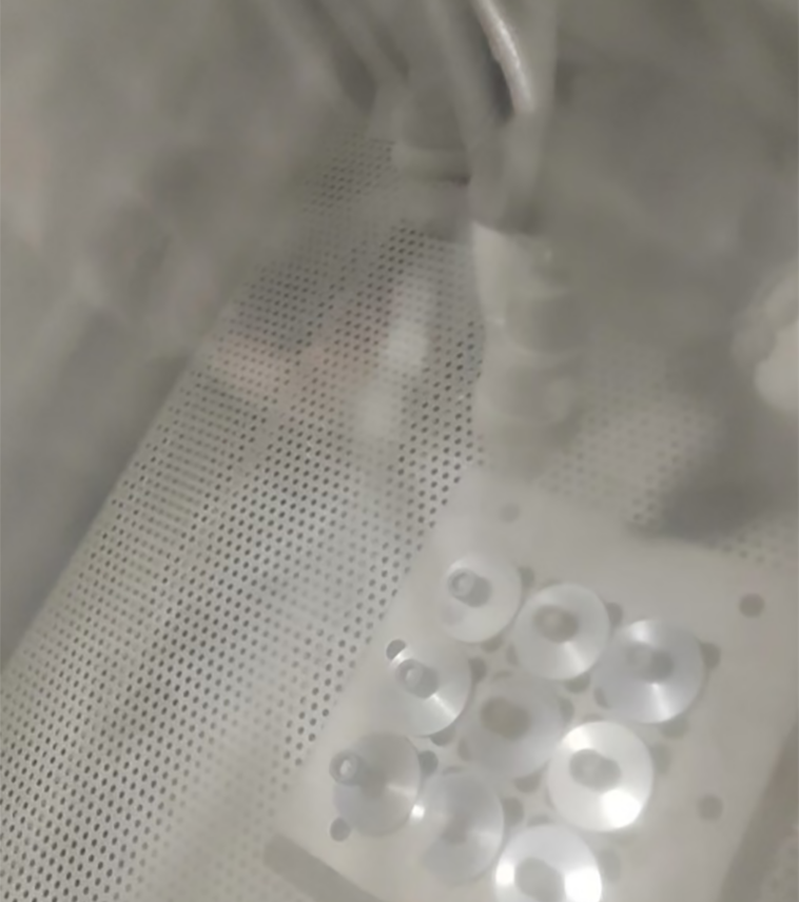

Les métaux (acier doux, acier inoxydable ou aluminium, par exemple) sont préparés pour garantir une surface propre, exempte d'huile, de graisse et de matériaux détachables, sur laquelle le caoutchouc sera collé. Cette surface métallique est généralement dégraissée puis nettoyée par projection pour préparer l'assemblage.

2. Application de l'agent de collage

Un agent de collage en deux parties est appliqué sur la surface métallique, composé d'un primaire qui est séché à l'aide de sèche-cheveux à air chaud avant l'application d'un ciment. L'agent de collage peut être appliqué à l'aide de différentes méthodes, telles que le pulvérisation, le pinceau ou l'immersion.

3. Vulcanisation

Les métaux préparés sont ensuite placés dans l'outillage de moule, et le caoutchouc est vulcanisé et durci. Une combinaison de pression, de température et de temps corrects lors du processus de vulcanisation crée une réaction chimique de l'agent de collage et assure un collage réussi entre le caoutchouc et le métal.

4. Tests

Pour vérifier qu'un collage réussi a été réalisé, des tests peuvent être effectués sur les composants finis ou des échantillons de test pour vérifier la résistance du collage.

Quels sont les avantages du collage caoutchouc-métal ?

· Facilité de fixation

Le caoutchouc fournit l'élément de ressort permettant l'isolation des vibrations et/ou la protection contre les chocs, mais ce sont les composants métalliques qui permettent d'attacher les ressorts en caoutchouc en place. L'assemblage des métaux au caoutchouc permet divers modes de fixation, tels que des fixations filetées ou des plaques de montage avec des trous de fixation.

· Plus facile à créer pour une sécurité renforcée

Les pièces en caoutchouc-assemblé-à-métal peuvent être conçues de telle manière que l'assemblage entre le caoutchouc et les métaux maintienne la pièce ensemble, avec une captivité supplémentaire fournie par les sous-composants métalliques. Cette captivité garantit que, si le caoutchouc est surchargé et échoue, les sous-composants métalliques continuent de maintenir les parties ensemble.

· Conception pour la raideur

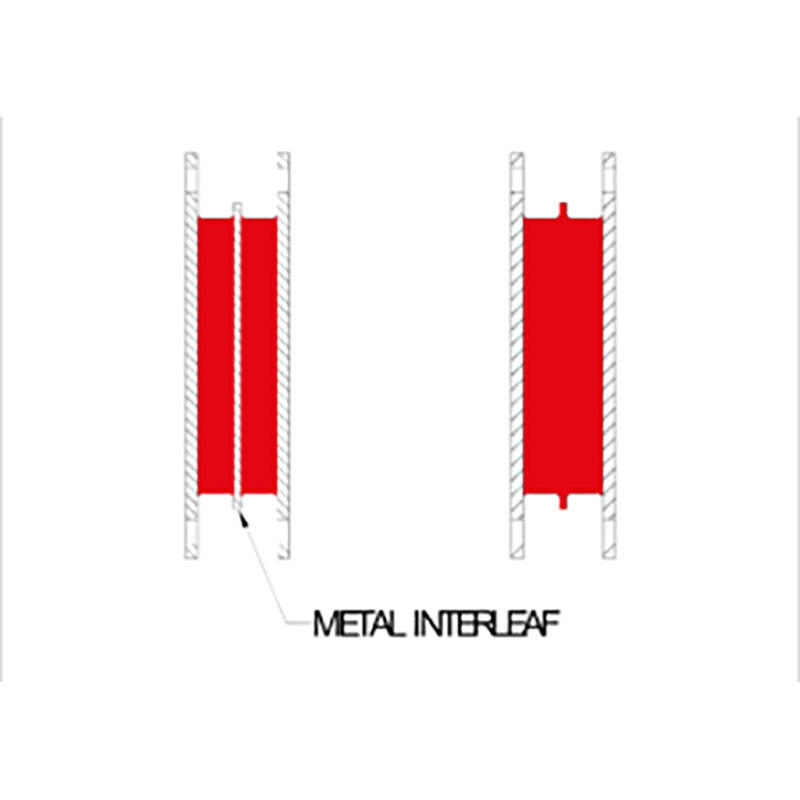

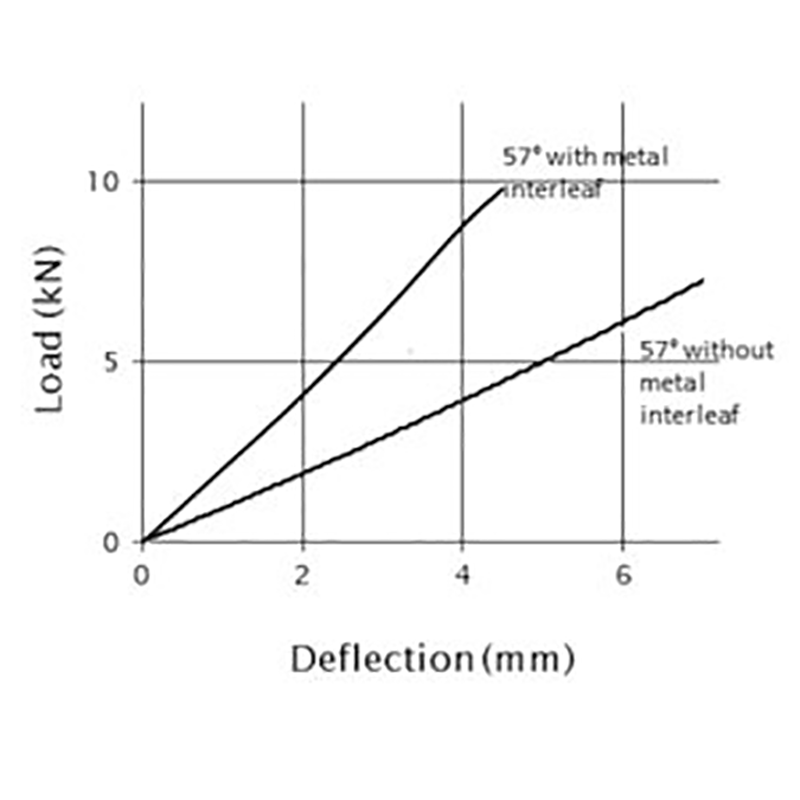

En liant du métal au caoutchouc, différents designs peuvent être obtenus, offrant ainsi différentes caractéristiques de raideur. Les supports sandwich, les ressorts en chevron et les ressorts de renfort ont souvent une ou plusieurs plaques métalliques intercalaires, augmentant la raideur en compression de la pièce par rapport à une pièce de mêmes dimensions.

Exemple de l'effet sur la raideur en compression en ajoutant une plaque métallique intercalaire :